Le groupe Schaeffler contribue au succès de la mission Phoenix Mars

Les roulements de grande précision assurent la flexibilité du bras robotisé

Les roulements du groupe Schaeffler, avec ses trois marques fortes, INA, FAG et LuK, se posent sur Mars. Les éléments de précision qui assurent la flexibilité du bras robotisé de la sonde martienne « Phoenix » ont été livrés par Barden Corporation, le spécialiste en roulements de très grande précision du groupe basé à DANBURY, dans le Connecticut (Etats-Unis).

Lorsque « Phoenix » avait atteint sa destination après un voyage de neuf mois et 677 millions de kilomètres et débarqué sain et sauf au Pôle Nord de notre planète voisine le 26 mai, il y eut d’abord un problème de communication. Ce n’est que lors-que la liaison radio fut rétablie que l’activation du bras robotisé a pu s’effectuer le 28 mai. Moment de grande satisfaction pour les spécialistes de Barden qui avaient fourni les roulements de précision pour l’élément essentiel de la mission.

Depuis, le bras robotisé effectue ses tâches avec succès. Au cours des trois prochains mois – ce sera alors le printemps et l’été sur la région d’atterrissage de la planète rouge – le bras d’une longueur de 2.4 mètres creusera la terre polaire gelée. Les échantillons de sol seront analysés à bord de la sonde afin de déceler des traces d’eau et d’éventuels signes de vie sur Mars. La NASA a annoncé une découverte importante le 20 juin : les scientifiques sont convaincus qu’ils ont détecté des morceaux de glace dans le sol creusé par le bras robotisé de Phoenix.

« Quand nous avons reçu la commande du Jet Propulsion Laboratory de Pasadena pour la conception et la fabrication des roulements devant équiper le bras robotisé de Phoenix, nous avions bien conscience de l’énorme responsabilité qui pesait sur nos épaules. Un défaut de fonctionnement de roulement aurait condamné la mission à l’échec, » commente Al Conti, spécialiste des applications aérospatiales chez Barden. C’est pourquoi, la priorité numéro 1 a été la sécurité et la fiabilité. Les autres critères clés ont été une conception compacte, un poids le plus réduit possible, un faible coefficient de frottement et la plus grande précision.

Le projet Phoenix prouve que les spécialistes aérospatiaux de Barden ont réalisé un excellent développement. Les roulements à billes à contact oblique de très grande précision en acier inoxydable sont restés intacts après le long voyage dans l’espace. L’équipe de Barden est confiante que les roulements assureront la flexibilité du bras robotisé et l’aideront à fonctionner de façon fiable et durable en dépit des conditions défavorables liées aux tempêtes, à la poussière, à la chaleur et au froid.

Cette confiance est tout à fait justifiée : les bras robotisés des deux sondes précédentes «Spirit» et «Opportunity» sont déjà équipés de roulements spéciaux de Barden. Conçus pour une durée de vie de 90 jours, les sondes, bras et roulements ont d’ores et déjà dépassé les espérances initiales de plus de quatre ans. Alimentées en énergie par des cellules solaires, les deux sondes crapahutent sur le paysage martien à la vitesse de la tortue et envoient des données scientifiques à la terre.

Source : https://www.schaeffler.fr

Optimol Lubrication devient Telko

Depuis le 1er janvier de cette année, Optimol Lubrication Belgium, Optimol Lubrication France et Optimol Lubrication Netherlands opèrent officiellement sous un nouveau nom : Telko Belgium, Telko France et Telko Netherlands. Ce changement de nom et cette nouvelle image de marque reflètent l’intégration qui a suivi l’acquisition du groupe Optimol Lubrication par Telko en 2024 […]

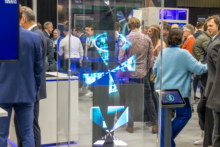

Indumation 2026 ouvrira ses portes début février en Belgique

Les 4, 5 et 6 février prochain, à Courtrai (Belgique), se déroulera le salon Indumation. Une manière pour l’industrie du Benelux de mettre le pied sur l’accélérateur et ainsi amorcer la 5e révolution industrielle. Ce salon de référence consacré à l’automatisation industrielle, à la transformation numérique et à l‘industrie 4.0 & 5.0 dans le Benelux accueillera une […]

Touch Sensity implémente avec la RATP une solution de maintenance prévisionnelle sur le métro parisien

Depuis décembre 2025, la Sensity Tech, la technologie brevetée (8 brevets) de Touch Sensity, a été déployée sur une rame du métro parisien afin de suivre à distance la structure, une initiative qui s’inscrit dans la volonté de la RATP de moderniser ses opérations et de répondre aux enjeux de performance et de durabilité. Il […]