Plongée au cœur de l’usine 4.0 d’ifm electronic

« 69, année électronique »… aurait pu chanter le « Serge Gainsbourg de l’industrie » s’il avait existé. Car cette année-là accoucha d’un des plus grands spécialistes mondiaux des capteurs, des contrôleurs et des systèmes pour l’automatisation industrielle dans le monde entier. Aujourd’hui, ifm electronic est dirigé par la deuxième génération de la famille ; co-fondé Robert Buck et Gerd Marhofer, le groupe est aujourd’hui mené par le président du directoire Martin Buck et Michael Marhofer. Avec environ 6 700 employés répartis dans pas moins de soixante-dix pays, ifm combine l’internationalité et la force d’innovation d’un groupe (qui compte pas moins d’un millier de personnes en R&D) d’entreprises en pleine croissance – formé de nombreuses acquisitions externes – mais aussi en s’engouffrant habilement dans la brèche de l’industrie 4.0.

L’usine de Tettnang d’ifm montre à elle-seule comment utiliser Industry 4.0 avec succès. L’exemple de la surveillance des filtres dans la production de capteurs illustre les avantages de la maintenance calibrée à partir de l’état de santé de l’équipement et son suivi en temps réel, et ce grâce au recours massif de capteurs communicants IO-Link d’ifm ainsi que la solution SmartObserver LR. Pour Laurent Carlion, directeur marketing et technique de la filiale française, « l’industrie du futur s’illustre avant tout par le rapprochement de l’IT et de l’outil en lui-même, car bien souvent, la production reste trop détachée du reste de l’entreprise ; il n’existe donc pas ou très peu de relations entre les services. L’industrie 4.0 vise au contraire à rapprocher ces deux univers, sans oublier la maintenance et l’automatisation des flux. »

On n’est jamais mieux servi que par soi-même

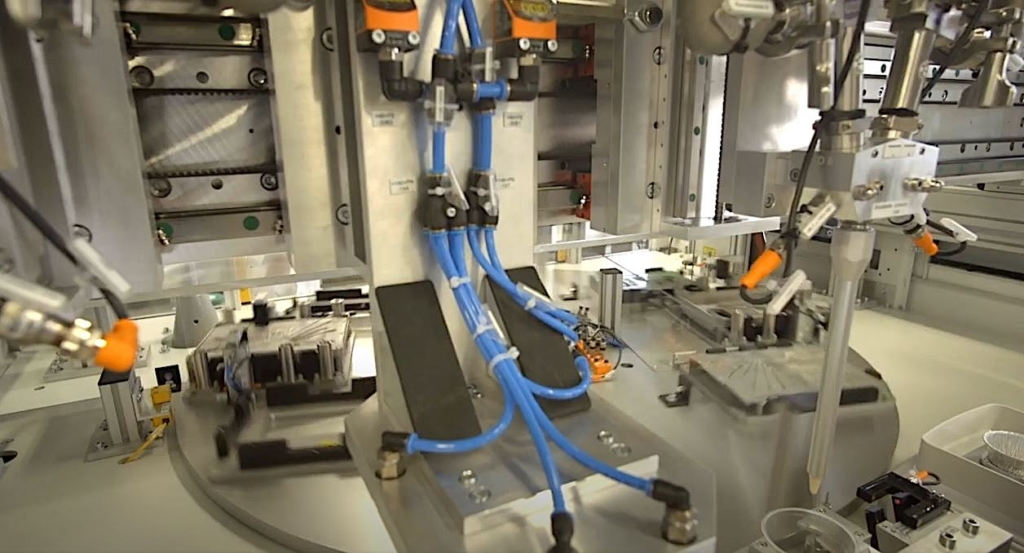

L’illustration parfaite dans cette usine de Tettnang dans laquelle ifm a mené une approche s’appuyant sur des sous-projets réalisés au niveau des machines et des postes de travail de la production électronique où s’y trouvent de nombreuses unités d’extraction reliées à un système d’extraction central par des tuyaux. Les filtres retenant la poussière et les particules sont installés sur le système d’extraction central et sur les différentes unités d’extraction décentralisées ; or si les filtres sont trop encrassés, le débit d’air diminue et le fonctionnement fiable de la machine n’est pas assuré, d’où un entretien de l’équipement indispensable. Dans le passé, les filtres étaient remplacés à des intervalles de maintenance réguliers. Problème de la maintenance préventive, les filtres étaient souvent remplacés soit trop tôt, soit trop tard.

Dans le cadre d’un projet d’industrie 4.0, le système a été modifié pour une maintenance basée sur l’état. Le degré de contamination des filtres a été mesuré en permanence afin de déterminer le moment optimal pour l’entretien. Des compteurs d’air comprimé, de type SD0523, ont été installés sur les filtres décentralisés connectés à un module maître IO-Link, de type AL1302. Pour évaluer les valeurs mesurées par les capteurs de débit, le système LineRecorder d’ifm est utilisé – cette solution assure les différentes étapes, de la collecte et la consolidation des données de terrain, à la transmission des données, en passant par l’évaluation, l’analyse et la visualisation de celles-ci. Le système se compose de différents outils logiciels permettant une transmission simple des données des différents capteurs vers des systèmes de niveau supérieur. Le module maître IO-Link fonctionne avec le noyau IoT qui fournit les valeurs du processus. L’évaluation est effectuée dans le SmartObserver LR de niveau supérieur. L’interface utilisateur basée sur le Web LR SmartObserver Cockpit permet d’afficher les valeurs mesurées, de définir les limites et de configurer la gestion des alarmes. Grâce à une connexion au système SFI (Shop Floor Integration), les ordres de maintenance sont directement déclenchés dans le système SAP en cas de dépassement des limites.

Dans le passé, les filtres étaient remplacés à des intervalles de maintenance réguliers. Problème de la maintenance préventive, les filtres étaient souvent remplacés soit trop tôt, soit trop tard.

Un exemple progressivement adopté dans les usines françaises

En somme, de la maintenance conditionnelle, dont le but est de faire correspondre l’ensemble des flux quand apparaît une panne, avec une remontée d’informations vers le système informatique ou l’ERP de l’entreprise, on est passé à la maintenance prévisionnelle. « Mais il reste du chemin à parcourir car toutes les étapes de la maintenance conditionnelle peuvent aujourd’hui être automatisées, même si l’on constate en France un changement des mentalités au sein des entreprises ». Exemple ? La solution d’analyse vibratoire que la société a mise au point il y a plus de dix ans et permettant de faire de la maintenance conditionnelle sans faire appel à un expert ; l’allemand a constaté peu de retours durant cette décennie en raison du fait que « les gens n’étaient pas prêts. Mais avec l’industrie 4.0, d’un seul coup, la demande a explosé depuis trois ans. On a même revu notre organisation française avec une personne entièrement dédiée à cette solution ».

Selon Laurent Carlion, « la France a même repris goût à l’industrie et les investissements vont dans le sens de l’amélioration du parc machines qui, il faut bien le reconnaître, est un peu plus âgé qu’ailleurs. » au regard de la crise dramatique nous subissons traversons actuellement, numériser et monitorer tous ces parcs de machines vieillissante ne se révèlent plus seulement utiles mais s’imposent parfois comme une question de survie de l’entreprise. Certes, les propos datent d’avant la crise… mais le « monde d’après » devrait logiquement poursuivre cette tendance.

Il y a plus de dix ans, ifm a mis au point une solution d’analyse vibratoire permettant de faire de la maintenance conditionnelle sans faire appel à un expert. L’entreprise a constaté peu de retours durant cette décennie car « les gens n’étaient pas prêts. Mais avec l’industrie 4.0, d’un seul coup, la demande a explosé depuis trois ans. »

Succès du Forum 2MF 2025 – retrouvez toutes les interventions en vidéo

Plus de 2 000 participants dont 500 lycéens s’étaient réunis à Toulon à la fin novembre afin de découvrir, partager et construire l’avenir de la maintenance industrielle. Un secteur stratégique, en tension, mais porteur d’opportunités pour les jeunes talents. Fidèle à sa vocation depuis 2021, le 2MF s’impose comme un événement fédérateur, conjuguant partage de […]

Partenariat entre RS France et Afim pour faciliter l’accès à des solutions de maintenance de nouvelle génération

Dans le cadre d’une initiative stratégique visant à proposer des solutions innovantes aux professionnels de la maintenance industrielle, l’Association française des ingénieurs et responsables de maintenance (Afim) a conclu un partenariat avec RS France, leader de la distribution de solutions pour les industriels. Cette collaboration a pour objectif de faciliter l’accès à l’ensemble des solutions […]

Quand un assistant en réalité augmentée veut révolutionner la maintenance et le dépannage industriels

Transformer la gestion des données en temps réel en une expérience immersive. Voici l’ambition de la nouvelle application Sara de Sick. Disponible sur smartphone et tablette, celle-ci permet aux techniciens de visualiser les données de diagnostic et de surveillance directement sur les équipements. Cette solution intuitive aide à réduire les temps d’arrêt, facilite le dépannage, […]