Pourquoi Terreal se lance dans la digitalisation de ses sites de production

Afin de répondre à un objectif d’amélioration continue de la performance de ses lignes de production et de la qualité de ses produits, Terreal s’est lancé dans la transformation digitale en 2018. Parmi les nombreux projets menés, l’entreprise teste actuellement la solution Asystom Predict d’Asystom, start-up audoise spécialisée dans la maintenance prévisionnelle pour l’industrie. Le dispositif, qui a déjà fait ses preuves sur le site de Rieussequel, est désormais en test sur les sites de Ségala, Colomiers et Saint-Martin-Lalande.

S’adapter aux multiples particularités de l’environnement industriel de Terreal

Après une première phase « proof of concept » menée en 2019 sur le site de Rieussequel (Tarn) où sont fabriqués des produits de façade, le dispositif connecté Asystom Predict fait l’objet d’une expérimentation sur trois autres sites. Cette solution Cloud utilise un réseau sécurisé LoRa et permet de détecter toute anomalie afin de prévenir les pannes grâce à une balise intelligente placée directement sur les équipements. Le système de maintenance prévisionnelle peut connecter un nombre illimité d’IoT de façon non intrusive sur l’ensemble d’un site pour collecter et analyser les données de fonctionnement des machines. Les anomalies sont alors révélées à partir de la déviation de certaines mesures telles que les vibrations, les ultrasons, les chocs, la pression, l’humidité, les températures ainsi que des données plus poussées liées à la lubrification. Les capteurs remontent la data jusqu’à l’opérateur, qui reçoit une alerte afin d’effectuer une maintenance avant la panne.

« Notre objectif est de pouvoir définir des tendances prédictives, de comprendre les phénomènes générant des défauts et ainsi de déterminer les tâches sur lesquelles nous devons agir pour améliorer le processus et le produit final, détaille Jean-Frédéric Dalmasso, responsable développement Procédés mécaniques au sein de la direction technique et innovation de Terreal. La data est de plus en plus présente dans nos métiers, et nous nous en servons, en lien avec les ingénieurs process et le service informatique, pour améliorer tous les procédés liés à la terre cuite tels que l’extrusion, le pressage, la rectification, etc. »

De son côté, André Naccache, Managing Director d’Asystom précise que « les usines du groupe Terreal comprennent de nombreuses machines dont le fonctionnement optimal est essentiel pour maintenir le haut niveau de qualité de leur production. Tout l’enjeu était donc de démystifier l’innovation dans ce secteur de la maintenance industrielle afin que les équipes puissent adopter et s’approprier rapidement notre solution. Sur ce point, les premiers résultats s’avèrent être positifs, avec plus de quatre incidents détectés et diagnostiqués ».

Améliorer la performance industrielle avec le digital

Depuis son installation sur le site de Rieussequel, le système a déjà permis de déceler des dysfonctionnements. Ceux-ci auraient pu entraîner des arrêts de production ainsi que de la maintenance curative coûteuse. Parmi eux figure la découverte d’un arbre cassé du réducteur de la mouleuse pour la fabrication de plaquettes de terre cuite, évitant ainsi deux à trois jours de perte de production. Aussi, le diagnostic de resserrage d’un roulement sur un ventilateur de four aurait nécessité une intervention d’environ huit heures en cas de défaillance. Enfin, le remplacement d’un réducteur défaillant sur chariot aurait nécessité un temps de remise en état estimé à quatre heures en cas de casse du réducteur.

Terreal mène en parallèle d’autres projets, développés de façon transversale au sein des équipes de la direction de la transformation digitale et de la direction technique et innovation du groupe. Parmi ces projets figurent la conception d’un outil de supervision fondé sur les dernières technologies d’intelligence artificielle et de data-visualisation. Ce programme d’apprentissage a pour ambition d’agréger l’ensemble des données émises par les machines sur les sites industriels. L’objectif étant de les mettre à disposition des opérateurs et d’améliorer ainsi les process de fabrication (tuiles, briques, plaquettes de terre cuite).

« Notre plan de transformation commence à porter ses fruits et nous a permis d’identifier des axes d’amélioration de notre outil industriel, révèle Alexis de Nervaux, directeur de la transformation digitale du groupe Terreal. Nous menons ainsi plusieurs projets pilotes pour évaluer l’efficacité et le ROI de solutions digitales sur nos usines en France. »

Partenariat entre RS France et Afim pour faciliter l’accès à des solutions de maintenance de nouvelle génération

Dans le cadre d’une initiative stratégique visant à proposer des solutions innovantes aux professionnels de la maintenance industrielle, l’Association française des ingénieurs et responsables de maintenance (Afim) a conclu un partenariat avec RS France, leader de la distribution de solutions pour les industriels. Cette collaboration a pour objectif de faciliter l’accès à l’ensemble des solutions […]

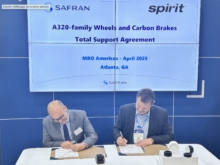

Partenariat entre Spirit Airlines et Safran pour la fourniture et la maintenance des roues et freins des A320

Spirit Airlines et Safran Landing Systems ont renouvelé leur accord à long-terme portant sur la fourniture et la maintenance des roues et freins carbone de la flotte d’Airbus A320 de l’opérateur américain. Ce contrat couvre les Airbus A320ceo et A320neo actuellement en service ainsi que ceux à venir. La fabrication des freins sera assurée par […]

Quand un assistant en réalité augmentée veut révolutionner la maintenance et le dépannage industriels

Transformer la gestion des données en temps réel en une expérience immersive. Voici l’ambition de la nouvelle application Sara de Sick. Disponible sur smartphone et tablette, celle-ci permet aux techniciens de visualiser les données de diagnostic et de surveillance directement sur les équipements. Cette solution intuitive aide à réduire les temps d’arrêt, facilite le dépannage, […]